在現代工業制造中,表面涂裝技術對產品的質量、耐久性和生產效率具有重要影響。傳統的噴涂方法(如空氣噴涂、無氣噴涂等)曾長期占據主導地位,但隨著技術進步,靜電噴塑(靜電粉末噴涂)逐漸成為工業領域的工藝。本文將從效率、成本、環保性、涂層質量等多個維度對比靜電噴塑與傳統噴涂,分析工業制造更青睞前者的原因。

靜電噴塑是一種干式涂裝技術,其核心原理是利用靜電吸附將帶電的粉末涂料噴涂到工件表面,隨后通過高溫固化形成涂層。具體流程包括:

粉末帶電:粉末涂料在噴槍中被施加高壓靜電(通常50-100kV),使其帶正電或負電。

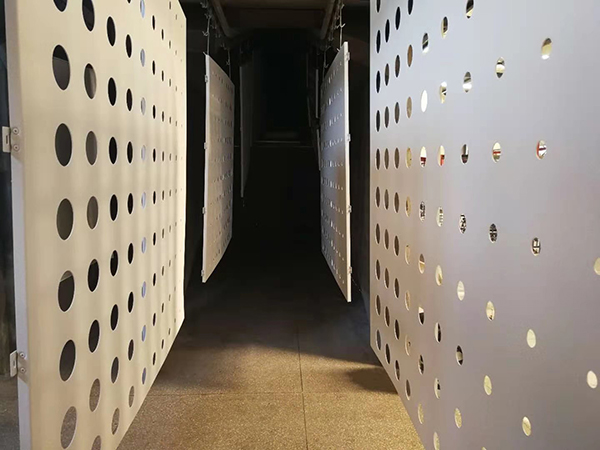

吸附成膜:帶電粉末在電場作用下均勻吸附到接地的工件表面。

高溫固化:工件進入烘烤爐,粉末熔融并交聯固化,形成堅固的涂層。

傳統噴涂(如空氣噴涂、高壓無氣噴涂)采用液態涂料(溶劑型或水性),通過噴槍霧化后附著在工件表面,再經過自然或加熱干燥成膜。其特點是:

溶劑揮發:涂料中含有大量有機溶劑(VOCs),噴涂時揮發,影響環境和健康。

依賴人工技巧:噴涂均勻性受操作者經驗影響較大,易產生流掛、橘皮等缺陷。

多層噴涂:通常需要底漆、面漆等多道工序,耗時較長。

靜電噴塑:粉末吸附率可達95%以上,未吸附的粉末可回收再利用,材料浪費少。

傳統噴涂:涂料利用率僅30%-60%,大量涂料因過噴而浪費,且溶劑無法回收。

工業影響:在批量生產中,靜電噴塑可顯著降低涂料成本,尤其適合汽車、家電、金屬家具等行業。

附著力:靜電噴塑涂層經高溫固化,與基材結合更牢固,耐磨、耐腐蝕性更強。

厚度均勻性:靜電吸附使粉末自動覆蓋工件各個角落,包括復雜幾何形狀,而傳統噴涂易出現死角或厚度不均。

無溶劑缺陷:傳統噴涂易產生氣泡、流掛等問題,而粉末涂層固化后更平整光滑。

典型應用:如鋁合金門窗、農機設備、戶外金屬結構等需要高耐久涂層的領域。

零VOCs排放:靜電噴塑不使用有機溶劑,避免傳統噴涂的VOCs污染,符合歐盟RoHS、REACH等環保法規。

無火災風險:粉末涂料無易燃溶劑,儲存和施工更安全。

減少危廢處理:傳統噴涂的廢漆、溶劑屬于危險廢物,處理成本高,而粉末可回收,廢料少。

政策驅動:隨著全球環保法規趨嚴(如中國“雙碳”目標),靜電噴塑成為綠色制造的優選方案。

單次成膜:靜電噴塑通常一次噴涂即可達到所需厚度(60-120μm),而傳統噴涂需多次噴涂(底漆+面漆)。

自動化程度高:靜電噴塑易于與機器人,實現全自動涂裝,減少人工干預。

固化時間短:粉末涂料在180-200℃下10-20分鐘即可固化,比傳統油漆的自然干燥或低溫烘烤更快。

工業案例:汽車輪轂、家電外殼(如洗衣機、冰箱)等大規模生產廣泛采用靜電噴塑流水線。

雖然靜電噴塑的初始設備投資較高,但長期來看:

節省涂料成本:粉末利用率高,且無需稀釋劑。

減少返工:涂層缺陷率低,降低修復成本。

維護簡單:噴槍無堵塞問題,設備壽命更長。

盡管靜電噴塑優勢明顯,傳統噴涂仍有一定應用空間:

小批量、多品種生產:換色方便的液體噴涂更適合靈活需求。

特殊效果涂層:如金屬閃光漆、仿古做舊等,粉末涂料難以實現。

非金屬基材:靜電噴塑通常用于金屬工件,而傳統噴涂可應用于塑料、木材等。

綜合來看,靜電噴塑在效率、成本、環保性、涂層質量等方面超越傳統噴涂,尤其適合大規模、高要求的工業制造場景。隨著環保法規收緊和自動化技術發展,靜電噴塑的應用范圍將進一步擴大,成為表面處理領域的主流技術。而傳統噴涂則會在藝術涂裝、小批量定制等細分市場保留一席之地。對于企業而言,升級靜電噴塑不僅是技術迭代,更是提升競爭力、實現可持續發展的關鍵舉措。

您好,歡迎蒞臨安徽鷹冠,歡迎咨詢...

觸屏版二維碼 |